万原铝原素洞察:铝材在新能源汽车细分领域的核心价值

作者: 日期:2026-01-29 来源: 关注:1

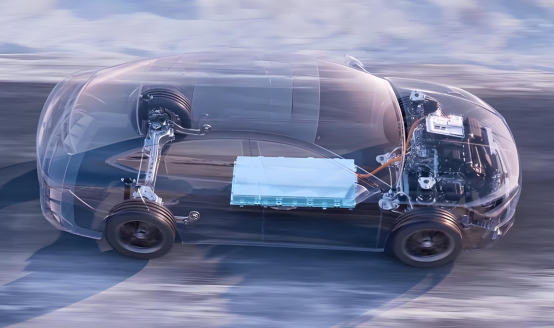

在全球汽车产业加速向新能源转型的背景下,轻量化、高效能与可持续性已成为行业发展的核心关键词。作为实现这些目标的关键材料,铝材凭借其独特的物理特性与加工优势,正在新能源汽车的车身结构、三电系统、热管理等细分领域发挥不可替代的作用。本文将从行业细分视角出发,解析铝材如何通过技术创新推动新能源汽车产业升级。

车身结构:轻量化与安全性的双重突破

新能源汽车的车身设计需在减重与安全之间寻求平衡。铝材的密度仅为钢材的1/3,但通过合金化与工艺优化,其强度可媲美高强度钢。例如,6xxx系列铝合金通过挤压成型工艺,可形成多腔体结构,在保持车身刚性的同时实现整体减重30%-40%。这种减重效果直接转化为续航提升——据测算,车身每减重100kg,续航可增加约10%。

此外,铝材的吸能特性在碰撞安全中表现突出。7xxx系列高强度铝合金通过仿生学设计,可形成蜂窝状或波纹状吸能结构,在侧面碰撞中吸收能量较传统钢材提升20%以上,有效保护电池包与乘员舱安全。这种“以柔克刚”的特性,使铝材成为新能源汽车安全设计的核心材料之一。

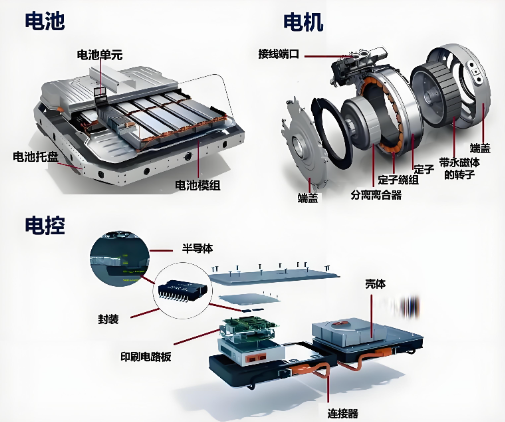

三电系统:效率提升与寿命延长的关键支撑

电池、电机与电控系统(简称“三电”)是新能源汽车的“心脏”,铝材的应用贯穿其全生命周期。

在电池包领域,铝材的轻量化与耐腐蚀性至关重要。电池托盘作为承载电池模组的核心部件,采用铝合金材质可减重15%-20%,同时通过一体化压铸工艺减少连接件数量,提升结构强度。液冷板作为电池热管理的关键组件,铝材的导热系数是钢材的3倍以上,通过微通道挤压技术可实现超薄壁厚(0.3mm以下),在保障散热效率的同时进一步减轻重量。

电机系统中,铝材的应用聚焦于提升功率密度与降低能耗。铸铝电机壳体通过集成冷却水道设计,可优化散热路径,使电机持续功率提升10%-15%。此外,6101导电铝合金在高压线束中的应用,凭借其55%IACS的高导电率与铜1/2的密度,实现单车减重30kg以上,显著降低能耗。

电控系统方面,铝材的电磁屏蔽性能与散热优势被充分挖掘。铝合金散热器的多层复合结构可提升散热面积50%,配合智能温控算法,使电控模块工作温度波动控制在±2℃以内,延长元器件寿命。

热管理:高效温控与能源利用的优化方案

新能源汽车的热管理系统复杂度是传统燃油车的3倍,铝材因其优异的导热性成为核心材料。在电池热管理中,铝制散热器通过钎焊工艺形成多层流道,配合相变材料(PCM),可实现电池工作温度的精准控制,避免高温导致的容量衰减与低温下的性能受限。

充电设施领域,铝材的耐候性与轻量化优势同样显著。铝合金充电桩外壳通过阳极氧化处理形成致密氧化膜,在盐雾、潮湿等恶劣环境中寿命提升3倍以上,降低运维成本。同时,铝材的易加工性支持模块化设计,缩短充电桩的部署周期。

从车身到三电,从热管理到充电设施,铝材正以“隐形冠军”的姿态重塑新能源汽车的制造逻辑。在万原铝原素等企业的技术驱动下,铝材的创新应用不仅提升了产品竞争力,更在推动整个产业链向更高效、更安全、更可持续的方向演进。这场材料革命,正在为全球交通出行提供更轻盈、更智能的未来。