万原铝原素领航:工业自动化细分领域的“铝”变新章

作者: 日期:2026-01-30 来源: 关注:1

在工业4.0浪潮的推动下,工业自动化设备正朝着高精度、高效率、轻量化的方向加速进化。从精密加工机床到智能物流系统,从半导体制造设备到新能源生产线,铝材凭借其独特的物理特性与加工优势,正在成为工业自动化设备升级的核心材料。本文将从行业细分视角出发,解析铝材在工业自动化关键环节中的创新应用与价值。

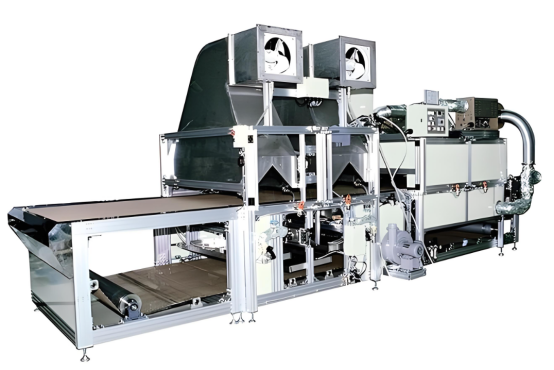

设备框架:轻量化与高刚性的完美平衡

工业自动化设备的框架结构是支撑整体运行的“骨骼”,需同时满足强度、刚性与轻量化要求。传统钢结构框架虽强度高,但重量大、易腐蚀,导致设备能耗增加且维护成本高昂。铝材的密度仅为钢材的1/3,通过合金化与工艺优化,其强度可媲美高强度钢。例如,6063-T5铝合金通过模块化设计,可将设备框架重量降低50%-60%,同时通过“3D模拟挤压技术”实现型材公差控制在±0.02mm以内,确保设备在高速运转时振动幅度小于0.1mm,显著提升加工精度。

此外,铝材的耐腐蚀性使其成为潮湿、酸碱等恶劣环境的理想选择。通过阳极氧化处理形成的致密氧化膜,可有效防止型材表面锈蚀,延长设备使用寿命至10年以上,降低全生命周期成本。

传动部件:效率提升与寿命延长的核心支撑

传动部件是工业自动化设备的“肌肉”,其性能直接影响设备运行效率与稳定性。铝材在传动领域的应用聚焦于降低摩擦、提升精度与延长寿命。通过微通道挤压工艺,可在导轨表面形成0.05mm的润滑油膜,使滑块摩擦系数降低至0.03,较传统钢材减少60%。这种低摩擦设计不仅减少能量损耗,更使设备运行噪音降低15分贝,改善工作环境。

在精密加工领域,铝材的高导热性可快速分散传动部件产生的热量,避免因热膨胀导致的精度漂移。例如,在半导体晶圆搬运系统中,铝制传动轴通过热膨胀系数匹配设计,确保晶圆定位精度达±0.01mm,满足先进制程的严苛要求。

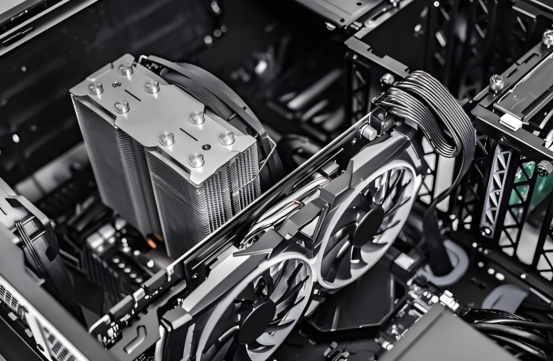

散热系统:保障设备稳定运行的“隐形卫士”

工业自动化设备在高速运转时会产生大量热量,若散热不及时会导致电子元件寿命缩短50%以上。铝材的导热系数是钢材的3倍以上,成为散热系统的核心材料。通过“蜂窝状散热通道”设计,结合空气动力学仿真优化流道结构,可使散热效率提升35%。在新能源汽车电池包检测设备中,这种设计将设备内部温度波动控制在±2℃以内,确保电池检测数据的准确性。

针对高功率密度设备,铝材还可与热管、液冷等技术结合,形成复合散热方案。例如,在变频器、伺服驱动器等发热大户中,铝基板+热管的组合使热阻降低至0.1℃/W,在提升功率密度的同时将设备体积缩小30%,为设备小型化提供关键支撑。

从设备框架到传动部件,从散热系统到智能连接,铝材正以“轻量化、高精度、长寿命、可持续”的核心优势,重新定义工业自动化设备的制造标准。在这场效率与精度的竞赛中,选择万原铝原素等具备技术研发与定制服务能力的供应商,就是选择设备运行的稳定性与生产效率的保障。铝材的深度应用,正在为工业自动化开启一个更轻盈、更智能的未来。